工业4.0典范 惠而浦中国智能洗碗机工厂,软件驱动智能制造新标杆

在全球制造业加速向数字化、智能化转型的浪潮中,工业4.0已从概念蓝图变为现实生产力。作为家电行业的全球领导者,惠而浦将其前瞻性战略与中国本土创新深度融合,在中国打造的智能洗碗机工厂,正是这一转型浪潮中的杰出代表。尤为关键的是,其卓越的智能表现,离不开强大、稳定、灵活的基础软件服务作为核心支撑,构建了从生产到服务的全链条数字神经中枢。

一、 智能工厂全景:物理与数字的深度融合

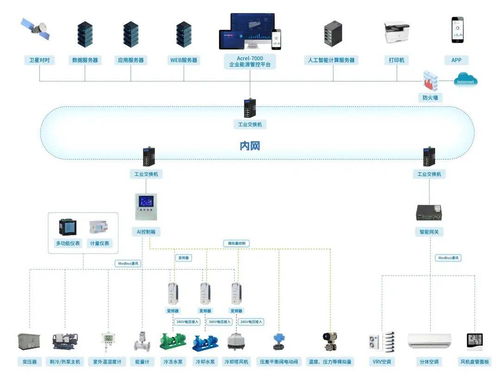

惠而浦中国智能洗碗机工厂并非简单的设备自动化堆砌,而是一个高度集成的“物理-信息”系统。从原材料入库、零部件装配、整机测试到包装出库,全流程实现了数据驱动。物联网(IoT)传感器遍布生产线,实时采集设备状态、工艺参数、产品质量等海量数据。让这些数据“活”起来并产生价值的,正是底层的基础软件平台。

二、 基础软件服务:智能制造的“无形基石”与“智慧大脑”

- 制造执行系统(MES)与平台整合:工厂的核心是高度定制化的MES,它作为连接企业资源计划(ERP)与车间设备的桥梁,将订单精准分解为生产指令,并实时调度资源。更重要的是,现代MES已演变为一个集成平台,能够无缝对接高级排程系统(APS)、仓库管理系统(WMS)以及质量管理系统(QMS),形成一个统一的指挥控制层,确保生产高效、透明、可追溯。

- 工业物联网(IIoT)平台与数据中台:海量的设备数据通过IIoT平台进行汇聚、清洗与标准化。在此基础上,数据中台扮演了“数据工厂”的角色,对多源异构数据进行建模、治理与分析,为上层应用提供清洁、统一的数据服务。这使得生产线能实现预测性维护,在设备故障发生前预警,极大减少了非计划停机。

- 数字孪生与仿真模拟:基于强大的三维建模和仿真软件,工厂为关键产线及整个物流系统创建了高保真的数字孪生体。在新产品导入或工艺改造前,可在虚拟空间中进行全流程模拟与优化,验证可行性、排查瓶颈,从而将试错成本降至最低,大幅缩短产品上市周期。

- 云服务与边缘计算协同:工厂采用混合云架构,非实时的大数据分析、模型训练及供应链协同在云端进行,而对实时性要求极高的设备控制、质检判断则由部署在车间侧的边缘计算节点处理。这种“云边协同”的软件架构,既保障了响应的敏捷性,又获得了云端的无限算力与弹性。

- 统一身份管理与网络安全:在万物互联的工厂里,人员、设备、系统的访问权限管理至关重要。通过统一身份认证与访问管理软件,确保只有授权对象能在特定时间访问特定资源。贯穿全域的工业网络安全软件体系,持续监测并防御潜在的网络威胁,守护着智能工厂的“数字生命线”。

三、 软件赋能的卓越成效

正是得益于这一整套深度融合、自主可控的基础软件服务生态,惠而浦智能洗碗机工厂实现了质的飞跃:

- 极致柔性:软件定义的产线能够快速切换生产不同型号、配置的洗碗机,轻松应对小批量、个性化订单。

- 质量跃升:基于机器视觉和数据分析的AI质检系统,配合MES的全流程追溯,使产品一次合格率显著提升,质量一致性达到新高度。

- 效率倍增:通过软件优化生产节拍、物流路径和能源消耗,整体生产效率提升超过30%,运营成本有效降低。

- 决策科学化:管理层可以通过基于软件生成的实时数据看板与深度分析报告,做出更精准、更前瞻的运营与战略决策。

惠而浦中国智能洗碗机工厂的成功实践清晰地表明,在工业4.0的宏大叙事中,硬件是躯干,而软件则是灵魂与神经。其“首屈一指”的智能化水平,本质上是其基础软件服务在架构先进性、系统集成度与业务贴合度上领先的体现。它为中国乃至全球的制造业转型升级提供了一个可资借鉴的范本:唯有夯实软件这一“无形基石”,才能真正释放智能制造的巨大潜能,在激烈的市场竞争中赢得持续领先优势。

如若转载,请注明出处:http://www.quboluo.com/product/49.html

更新时间:2026-02-24 10:35:57